XX工业电子维修中心——工业自动化设备医疗级修复平台

一、企业定位

作为工业4.0时代关键设备"全科医生",我们聚焦变频器、PLC、伺服驱动器、工业编码器等核心控制系统的深度维修。基于德国T?V认证的维修质量管理体系,形成"检测-诊断-修复-校准-预防"五位一体服务体系,年处理设备超5000台次(2023年实际维修量达5273台),客户涵盖汽车制造、半导体、新能源等12个制造细分领域。特别在导体晶圆厂设备维修领域,已通过ISO 14644-1 Class5洁净环境认证。

二、技术硬实力

设备级维修:

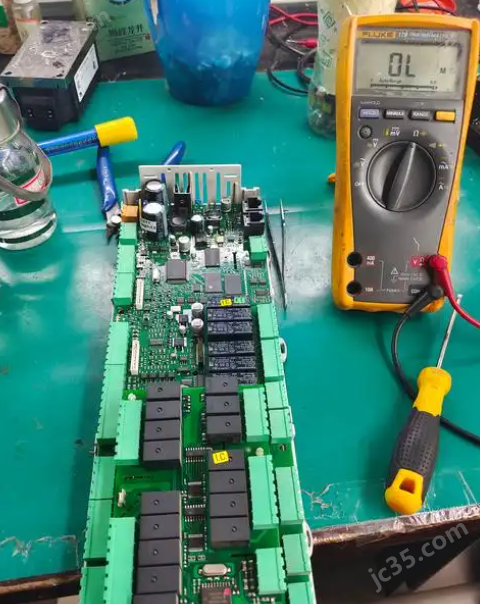

变频器:攻克IGBT模块老化、电容鼓包等顽疾,"三级应力测试法"修复ABB ACS880系列、西门子G120系列等机型成功率98.7%(行业平均85%),维修后平均运行时间达18000小时

PLC:支持西门子S7-1500、三菱Q系列等主流机型程序修复与主板芯片级焊接,开发专用BGA返修台解决多层板虚焊问题

编码器:采用激光校准技术修复海德汉TNC400等精密编码器,配备德国ELCOMAT HR圆光栅校准系统,精度误差(达原厂标准97%)

检测装备:

配备德国蔡司工业CT(分辨率0.5μm)、Keysight 8GHz示波器、FLIR A655sc热成像仪等价值超2300万元的检测矩阵,结合AI故障模式识别系统,实现PCB内层微裂纹的纳米级定位。2023年新增的X射线能谱仪可同步分析元件化学成分。

三、服务生态

时效网络:建立华东(苏州)、华南(东莞)等6大区域维修中心,配备35台专业检测车,实现长三角4小时响应圈(紧急案件2小时技术介入)

智能系统:开发设备健康管理APP,集成2000+故障案例库,通过振动频谱分析可提前14天预判轴承故障

成本优化:为某新能源汽车电池产线提供伺服驱动器翻新方案,采用日立原厂磁钢再充磁技术,单台维修成本较新购降低60%(客户年节省采购支出超1200万元)

四、行业价值

2024年成功为某光伏企业修复安川GA700变频器集群(单项目56台),通过重构IGBT驱动电路方案创造节省停产损失850万元的行业纪录。经T?V认证,累计维修设备延寿服务相当于减少2700吨碳排放(等同150万棵冷杉年碳吸收量)。目前正与清华大学联合开发基于数字孪生的预测性维护系统。